Hightech für Hochglanz … Es geht auch ohne RFID

Aktualisierung / Ergänzung August 210:

Die Anlage wurde im Jahr 2018 komplett auf die Systemtechnik ASCO mit den Komponenten ASCO und ASCOVisu umgestellt. Details hierzu finden Sie in unserer Informations-PDF.

Bei Thermopal werden an zwei Rückkühlpressen im Direktbeschichtungsverfahren Holzwerkstoffe mit dekorativen Dekoren und verschiedenen Strukturen (v. a. Hochglanz) beschichtet. Die Spezialität von Thermopal ist es, die Platten nach Kundenwunsch in sehr kleiner Stückzahl zu liefern, mit unterschiedlichen Beschichtungsfolien als Oberflächenschutz, verpackt nach kundenspezifischen Vorschriften. Eine Herausforderung für Material- und Datenfluss, die ohne vernetze Datenverarbeitungssysteme kaum zu bewältigen wäre. Neuerdings würde hierfür RFID-Technologie eingesetzt werden, was in diesem Fall, aufgrund zusätzlich notwendiger Systemtechnologie, nicht gemacht wurde. Die datentechnischen Grundlagen von RFID, nämlich die ID-bezogene Kennzeichnung von Materialfluss-Elementen wurde jedoch angewendet.

Beschreibung:

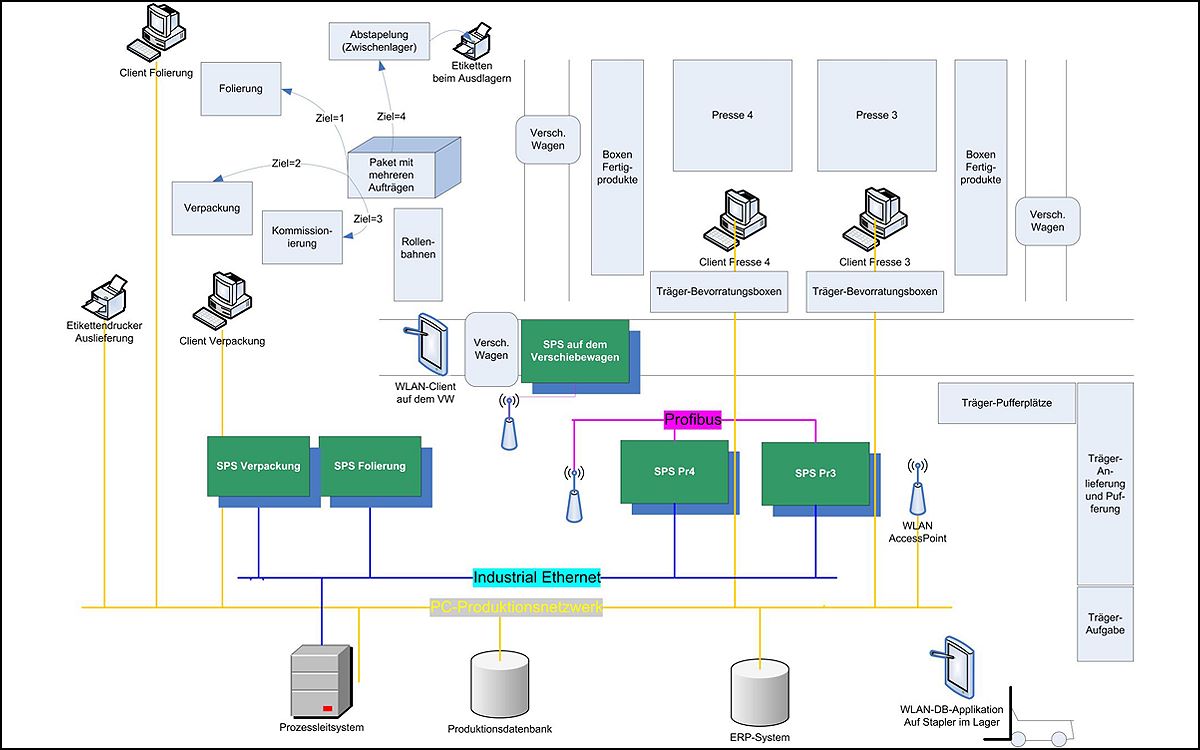

Aus dem ERP-System werden die Kundenauftragsdaten nach Struktur sortiert an das Prozessleitsystem gesendet. Die Pressenführer ordnen die Kundenaufträge den Stapeln in den Abstapelboxen der Fertigprodukte zu. Jeder Stapel bekommt eine eindeutige ID zugewiesen. Diese Arbeit wird am Bildschirm ausgeführt. Die Daten werden auf der Datenbank des Prozessleitsystems verarbeitet. Im Moment des Fertigstellens des Stapels, werden für die Produktion wichtige Parameter von der Datenbank auf die Anlagensteuerung (SPS) übertragen und fortlaufend von Position zu Position, entsprechend der tatsächlichen Bewegung des Stapels datentechnisch ‚geschoben’, auch über Systemgrenzen hinweg. Der Materialfluss ist datentechnisch lückenlos nachvollziehbar. Jeder Mitarbeiter ist somit in der Lage, jeden Stapel am Bildschirm zu identifizieren und all seine Auftragsdaten abzurufen und diese gegebenenfalls zu korrigieren. Die Informationen des Stapels sind wichtig für die Folierungs- und Verpackungsanlage, da hier automatisch reagiert werden muss (Wege- Richtungsinformationen, Folienwechsel, Kommissionierung, Verpackung). Am Ende der Produktionslinie ist der Stapel verpackt und fertig gemeldet. Die Ist-Daten werden dann aus der Steuerung gelesen auf die Datenbank geschrieben und von hier aus zurück an das ERP-System übertragen.

Außer dem Fertigprodukte-Transport von den Pressen zur Folier- und Verpackungsanlage hat der zum Automatisierungskonzept gehörende Verschiebewagen auch noch die Aufgabe der Anlieferung der Holzwerkstoffträger. Seine Steuerungsinformationen erhält er dafür aus dem Prozessleitsystem. Der Pressfahrer bestellt aufgrund seiner Auftragsübersicht, die Träger, welche er in den nächsten Stunden verarbeiten wird. Diese Bestellung wird dem Staplerfahrer im Trägerlager direkt auf den Stapler (WLAN-Terminal) übermittelt. Liefert der Staplerfahrer das gewünschte Packet an der Trägeraufgabe ab, bestätigt er am Terminal die Lieferung. Die Daten des Trägerstapels werden nun von der Datenbank auf die Steuerung übertragen und mit der Stapelbewegung auch datentechnisch verschoben. Das Prozessleitsystem ermittelt aus den Anlieferungsinformationen und den Bedarfsmeldungen der Pressen die Fahrwege des fahrerlosen Verschiebewagens, so dass sichergestellt ist, welche Träger in welche Box an welche Presse transportiert werden müssen, oder ob noch eine Zwischenpufferung notwendig ist. Aufgrund von Plattenzählern wird dann aber zeitgenau der Job des Verschiebewagens gestartet, damit der Trägerstapel zur richtigen Zeit an der Presse bereit steht.

Vorteile:

An der Produktionsanlage sind Fehlerquellen beseitigt worden, welche vor Einführung zu falsch zugeordneten Kundenaufträgen, Fehlbeschichtungen usw. geführt hatten. Der zuvor bemannte Verschiebewagen läuft jetzt vollautomatisch. Vorhandene Systeme wurden verwendet und ausgebaut, mit denen der Materialfluss = Datenfluss auf direktem Wege abgebildet werden konnte. Auf zusätzliche RFID-Elemente konnte verzichtet werden.

Projekt Details

- KUNDE: Thermopal GmbH

- LEISTUNGEN: Beratung, Software, Support, ASC-Suite

- PROJEKT-DAUER: 18 Monate

- FACHMAGAZIN: HK Holz- und Kunststoffverarbeitung

- AUTOR: Andreas Schlipf, Dipl.Ing.